A impressão 3D no contexto da Indústria 4.0

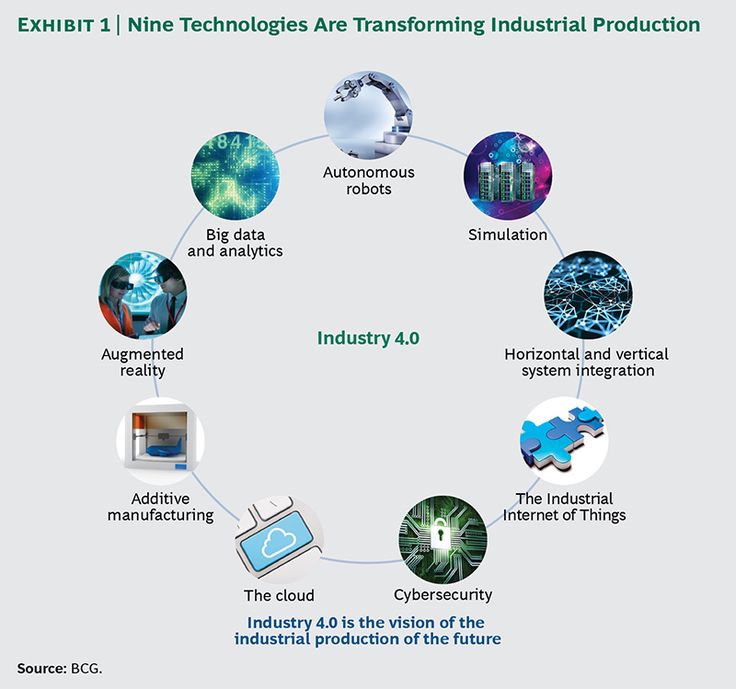

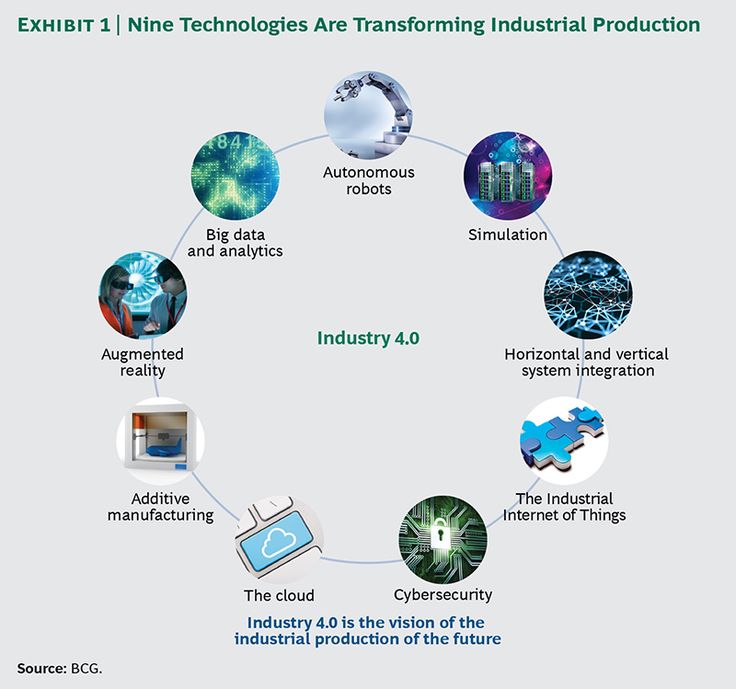

[:pb]Como fazer milhares de produtos, um diferente do outro? A impressão 3D tem um papel fundamental nisso. Como colocar máquinas para fabricar peças que respondam de maneira autônoma, com inteligência aplicada? A resposta está em um termo cunhado pela Alemanha durante o Fórum Econômico Mundial do ano passado: Indústria 4.0. E a Indústria 4.0 é sustentada por 9 pilares essenciais: a robótica autônoma, a simulação e integração de sistemas verticais e horizontais, a IoT industrial, a cibersegurança, a computação em nuvem, a manufatura aditiva – popularmente conhecida como impressão 3D, vale lembrar – a realidade aumentada, e, por fim, Big Data e analytics.

E qual seria o tamanho do impacto da impressão 3D no contexto da Indústria 4.0? Até 2025, estima-se que a manufatura aditiva irá movimentar cerca de US$ 230 bilhões a US$ 550 bilhões. De acordo com levantamento realizado pela consultoria McKinsey, esse valor será distribuído entre as indústrias de produtos de consumo (5% a 10%), manufatura direta de produtos (30% a 50%), ferramentas, dispositivos e gabaritos (30% a 50%). “Os recursos serão alocados majoritariamente em peças finais – mas não propriamente produtos – ou em ferramentas que deverão facilitar a fabricação de produtos”, explica Wilson do Amaral, Engenheiro de Aplicações da SKA Automação.

“As empresas hoje utilizam a manufatura aditiva em grande parte para protótipo de peças e acelerar a produção na indústria, mas nós queremos chegar ao produto final, inclusive com melhores materiais”, provoca o engenheiro, que dá como exemplo a comparação entre uma peça usinada convencional produzida em 18 dias, com 1,2 kg de peso final e ao custo de US$ 420, diante de uma peça aprimorada usando impressão 3D, impressa em apenas 36 horas, ergonômica, pesando apenas ¼ da peça usinada e custando menos da metade do preço: US$ 176.

GrabCAD Print

“Uma indústria que siga os padrões dessa 4ª Revolução Industrial em primeiro lugar precisa ter conectividade. A fábrica inteira sabe o que está acontecendo com a fábrica inteira”, diz Wilson do Amaral, que completa: “é por isso que a tomada de decisão é melhor nessas novas indústrias”. A solução da Stratasys para conectar essas indústrias, no entanto, não poderia ser mais simples: o desenvolvimento de um software chamado GrabCAD Print, que – adivinha! – conecta todas as células de produção em tempo real. Por se tratar de uma plataforma na nuvem, o GrabCAD elimina quaisquer fronteiras entre unidades fabris, e amplia a conectividade inclusive para fora do ambiente da própria planta industrial.

Wilson conta que a Stratasys já possui materiais novos que são criados para serem usados como produtos, como é o caso do Nylon 12, com 35% de fibra de carbono. Um de seus equipamentos lançados no ano passado, o “Robotic Composite 3D Demonstrator” é capaz de fazer a extrusão do material em qualquer sentido, e sem necessidade de suporte. E pode inclusive orientar o direcionamento da extrusão do material, por exemplo, para conferir mais força e resistência mecânica em alguma parte específica da peça, e com a intensidade desejada. Se isso por si só já parece fantástico, imagine ganhar produtividade em escala no contexto da “massificação da personalização” atrelado à Indústria 4.0? Eis a proposta do Stratasys Continuous Build 3D Demonstrator.

Para ser competitiva, a Manufatura Aditiva precisa acompanhar as exigências do mercado, que caminha para a Indústria 4.0 com equipamentos que se comunicam via rede – na nuvem – com aparelhos móveis, como celulares e tablets, além de se tornarem cada vez mais amigáveis aos antigos e novos usuários, eliminando e automatizando diversos passos para a obtenção de peças obtidas por impressão 3D. É o que nos conta Wilson do Amaral Neto em sua palestra durante o Inside 3D Printing São Paulo:

[:]